В. Дунин,

А. Задоенко,

А. Омельянчук

компания «ЛВС Электроникс»

В этой статье мы, коллектив разработчиков популярных дымовых оптических извещателей, постараемся рассказать о тех параметрах, которые не видны невооруженным глазом и, фактически, не контролируются при сертификации извещателей.

При сертификации проверяются параметры опытной партии извещателей, представленных на сертификацию. Извещатели, выпускаемые в серийном производстве, могут отличаться от них, как небо и земля. Речь вовсе не идет о сознательной нечестности производителя, который отобрал или вручную настроил десяток извещателей, представленных для сертификации. Нет, все проще. Опытная партия, выпускаемая под плотным контролем разработчика, собирается из комплектующих одной партии. Пришедшая в следующем месяце партия может иметь слегка отличные параметры. Комплектующих много. Иногда отклонения параметров одного компонента компенсируются отклонениями другого. Иногда отклонения складываются. Допустимый разброс чувствительности извещателей, согласно НПБ 65-97, составляет от 0.05 до 0.2 дБ/м. Надо сказать, что допустимым является разброс в 4 раза – вроде бы довольно много по сравнению с типичным разбросом номиналов электронных компонентов 5-20%. Однако компонентов много. Более того, некоторые, самые критические (светодиод и фотодиод), по паспорту имеют разброс в 5 раз! Еще хуже, чувствительность необходимо сохранить постоянной во всем диапазоне температур и напряжений питания, при которых извещатель может работать. И даже еще хуже – параметры извещателя зависят не только от электронных компонентов, но и от оптических характеристик дымовой камеры – механического изделия из нескольких пластиковых и, иногда, металлических деталей.

Как же выходить из этой ситуации?

Разные производители поступают по-разному.

Простейший способ – в каждой новой партии извещателей (а партии бывают и 100 шт., и миллион) проверить чувствительность первых нескольких и успокоиться, в надежде, что вся партия будет примерно одинаковой. Если партия маленькая, заведомо собирается из компонентов также одной партии, такой метод вполне приемлем.

Второй известный способ – приобретать исключительно высокоточные компоненты. Например, резисторы класса точности не 5, а 1%. Заказывать специально отобранные партии светодиодов, не только с 10-процентной точностью по параметру светимости, но и с калиброванной пространственной диаграммой распределения излучения (обычно она вообще не нормируется производителем). Так поступают очень солидные западные производители, но цена таких извещателей сразу возрастает в несколько раз.

Третий способ, экономически оправданный только при высокоавтоматизированном, очень массовом производстве – это 100-процентный контроль и калибровка всех выпускаемых изделий по реальному дыму в дымовых шкафах.

Самой распространенной причиной нарушения работоспособности дымового пожарного извещателя является пыль. Оно и понятно – отличить пыль от дыма можно только химическим анализом – оптические их свойства сходны. А пыль, осевшая толстым слоем на источнике или приемнике света, может сделать его полностью неработоспособным. Известны и давно применяются большинством производителей способы коррекции чувствительности и обнаружения нарушения работоспособности, вызванной пылью. Практически любой микропроцессорный извещатель способен так или иначе компенсировать запыленность. Однако до сих пор еще производятся и устаревшие чисто аналоговые извещатели, очень простые и исключительно надежные сами по себе, но совершенно неспособные отстроиться от малейшей запыленности.

Одним из критически важных свойств пожарного извещателя является достоверность его сигналов. Возникновение ложных тревог подрывает доверие к системе и нередко приводит к полному отключению системы пожарной сигнализации. К сожалению, требования по электромагнитной совместимости, заложенные в НПБ и ГОСТ на пожарные извещатели, – достаточно мягкие, однако в реальных условиях извещатели оказываются в значительно более жесткой электромагнитной обстановке.

Источниками помех являются мощные электропотребители (станки, печи, лифты), грозовые разряды, но самым опасным для дымовых пожарных извещателей источником помех являются люминесцентные лампы освещения. Спектр помех, создаваемых газоразрядными лампами в зависимости от их типа и, особенно, от типа использованных балластов, простирается от 50 Гц до 50 кГц, основная часть лежит между 2 и 25 кГц. Напомню, что так называемые «электронные» балласты на самом деле являются импульсными генераторами высокого напряжения, создающими широкий спектр мощных помех, по крайней мере, на проводах между балластом и собственно лампами. Старые балласты на основе дросселей имеют совсем другие характеристики и значительно лучше подавляют проникновение помех в линию питания, однако люминесцентные лампы сами по себе в любом случае излучают весьма широкий спектр помех вследствие достаточно резких фронтов импульсов тока при развитии газового разряда.

Согласно нормам (НПБ 88), расстояние от шлейфов сигнализации до проводов силовой или осветительной сети должно составлять не менее 50 см, в отдельных случаях 25 см, и при необходимости они должны защищаться заземленными металлическими трубами, коробами и т.д. Однако на практике нередко монтаж как осветительной сети, так и шлейфов сигнализации ведется методом «пробрасывания по подвесному потолку», при этом говорить о расстоянии между ними или заземленной защите не приходится. Как правило, это не приводит к катастрофическим последствиям, но может аукнуться через некоторое время в виде невоспроизводимых ложных тревог.

Кроме того, НПБ (нормы пожарной безопасности) не нормируют расстояние от собственно извещателя до осветительного прибора. Можно предположить, что рекомендуемым является то же расстояние 50 см, но на практике нередки случаи, когда в смежных квадратах подвесного потолка смонтированы лампы, извещатель и снова лампы, т.е. на расстоянии 25 см с двух сторон от извещателя находятся квадраты с 4 люминесцентными лампами.

Обратите внимание, металлические корпуса светильников, согласно ПУЭ (Правила устройства электроустановок), должны быть заземлены. Но часто ли вы видели разводку освещения 3-жильным кабелем с отдельным проводом заземления?

Наконец, сами светильники, по идее, должны удовлетворять довольно жестким требованиям на помехоэмиссию, в том числе должны иметь фильтры, которые не пропустят в сеть питания высокочастотные импульсы от электронного балласта. Однако многие дешевые светильники удовлетворяют этим нормам только во время сертификации, а не в серийном исполнении, либо через некоторое время после монтажа у них уходят параметры фильтров и помехи начинают возрастать.

Итак, надеемся, читателю стало понятно, насколько сложна и непредсказуема электромагнитная обстановка, в которой работают дымовые пожарные извещатели. Каким же образом проанализировать необходимость защиты от неизвестных помех при разработке новых извещателей? Во многих случаях помогают международные нормы на устойчивость к электромагнитным помехам, в нашей стране признанные в серии ГОСТов 51317. К сожалению, даже международный опыт ограничивается обсуждением помех в диапазоне 0,1-500 МГц, а также магнитным полем промышленной частоты (50 Гц). Промежуточные частоты, их влияние, источники и возможные уровни помех в настоящее время недостаточно изучены и не стандартизуются.

Мы приняли решение основываться на опыте поколений – испытать в реальных условиях большое количество пожарных извещателей, достаточно хорошо зарекомендовавших себя за длительное время эксплуатации, и постараться превзойти их по устойчивости к помехам в условиях, которые мы сможем создать.

Испытания проводились в сравнительном режиме – участвовали 14 извещателей, одновременно размещенных в одинаковых условиях, и регистрировалось время до выдачи ложного сигнала «Пожар» в различных условиях. Некоторые испытания повторялись 2-3 раза, для них приводится усредненное время до ложного срабатывания. Между испытаниями извещатели перекладывались, чтобы устранить влияние неоднородности создаваемой помехи. Анализ результатов показал, что создаваемая помеха достаточно воспроизводима и однородна по объему испытательной установки.

Следует отметить, что в целях сокращения времени испытаний применялись помехи с уровнем, значительно превосходящим реальные. Это не вполне корректный способ, ведь извещатели имеют пороговый характер, так что, возможно, некоторые извещатели, плохо переносящие сильные помехи, способны много лет работать совершенно без ложных тревог при вдвое меньшем уровне помех. Однако мы не могли себе позволить проводить каждое испытание месяцами.

Помимо испытаний на ложное срабатывание, проводилась также проверка на работоспособность извещателей, измерялась их чувствительность по дыму или хотя бы проверялась работоспособность путем введения в дымовую оптическую камеру постороннего предмета (проволоки).

Испытания проводились по методике, придуманной нами, воспроизводимость результатов другими испытателями не проверялась, образцы сторонних производителей были взяты в розничной торговле по одному экземпляру, причем некоторые были взяты свежие, а некоторые год или два назад (статистически нерепрезентативная выборка), использованное оборудование не было аттестовано как испытательное.

Нет смысла скрывать, что испытания, имеющие силу «внутреннего расследования», изначально проводились с целью выявления недостатков собственной продукции – ИП-212-70 и ИП-212-85, в сравнении с группой аналогичных извещателей, и отработки (улучшения) алгоритмов помехоподавления в наших извещателях. Именно по этой причине мы не приводим названия тестируемых моделей.

В испытаниях использованы извещатели ИП-212-70 и ИП-212-85 текущей модификации (декабрь 2007). Собственно, именно в результате постоянной борьбы за качество наши извещатели и достигли вполне достойных результатов.

Не все 14 исследованных извещателей участвовали во всех испытаниях, некоторые типы извещателей присоединялись к испытаниям на более поздних этапах. Тем не менее, вероятно, полученные данные могут представлять некоторый интерес для широкого круга специалистов. Заинтересованные лица могут обращаться к авторам статьи для обсуждения деталей проведения испытаний.

Все извещатели включены в шлейф и размещены непосредственно под плафоном от люминесцентной лампы. Питание осуществляется от блока питания напряжением 24 В через ограничительный резистор 510 Ом, что имитирует типичный прибор приемно-контрольный, даже несколько облегчает условия – большинство ППК имеют более высокое выходное сопротивление, что может означать еще большую чувствительность извещателей к помехам. На незаземленный плафон люминесцентной лампы от генератора импульсов подается прямоугольная помеха различной частоты от генератора импульсов. В данном случае плафон от ламп дневного света для подвесного потолка, по сути, использовался в качестве более-менее плоского листа металла размером 60х60 см, под которым удобно разместить достаточно много извещателей одновременно. Таким образом, имитировалась помеха, наводимая через емкостную связь от близко расположенных источников помехи непосредственно на извещатель.

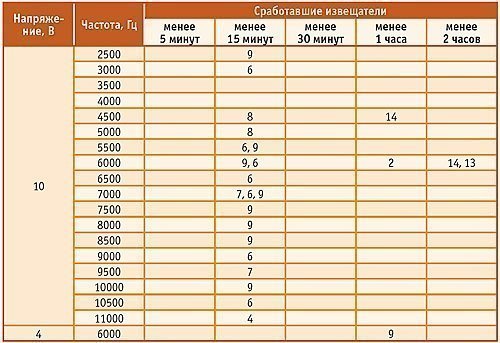

Время срабатывания при различных частотах и напряжениях сигнала генератора помехи занесены в таблицу 1.

Таким образом, можно сделать вывод, что по чувствительности извещателей к емкостной помехе очень плохая помехозащищенность у извещателей №№ 9, 6, 8, низкая помехозащищенность (срабатывают только на определенной частоте, но срабатывают на этой частоте очень быстро) у извещателей № 7 и № 4, средняя помехозащищенность (срабатывают через продолжительное время, вероятно, при совпадении неконтролируемых помех от другого оборудования) у №№ 2, 13, 14. За время испытаний вообще не сработали №№ 3, 10, 5, 1.

Проверка срабатывания «на штырь» при емкостной помехе показала, что при помехе 10 В 6 кГц все извещатели успешно выдают сигнал «Пожар».

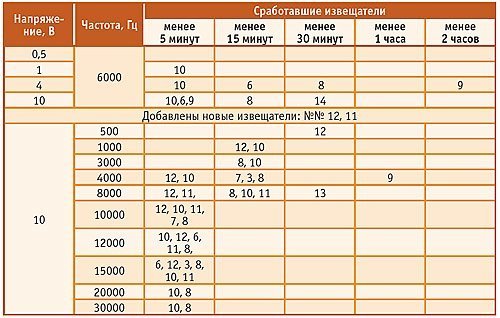

Все извещатели включены в шлейф, питание, как и в предыдущем случае, осуществляется от блока питания напряжением 24 В через ограничительный резистор 510 Ом. В шлейф через разделительную емкость 2,2 мкФ, от генератора импульсов подается прямоугольная помеха, что примерно соответствует случаю емкостной помехи, наводимой на провода шлейфа. Так, например, помехи, которые лампы выдают в собственные провода питания, могут попадать в шлейф, если шлейф датчиков на большом протяжении проходит близко с кабелем питания ламп освещения, и, таким образом, помеха попадает в извещатель через цепи его питания от шлейфа. Время срабатывания и частота сигнала занесены в таблицу 2.

В испытании участвовали сначала извещатели №№ 1-10, 13, 14, затем добавились извещатели №№ 11 и 12.

Таким образом, наихудшее значение помехозащищенности имеют извещатели №№ 12, 10, 11, 8, 6, 7, 3, среднее значение, по нарастанию помехозащищенности, показали извещатели №№ 9, 13, 14. За время испытаний не сработали №№ 5, 4, 2, 1.

Следует особо обратить внимание, что, например, извещатель № 10, вовсе не сработавший при подаче емкостной помехи на сам извещатель, очень плохо показал себя при подаче помехи в шлейф (т.е. в практически важном случае, когда шлейф сигнализации недостаточно разнесен с проводами питания ламп, а лампы, в свою очередь, имеют недостаточные фильтры и создают помехи в сети питания).

Аналогично, извещатель № 4 не сработал при помехе в шлейфе, но очень болезненно отнесся к емкостной наводке на сам датчик на частоте 11 кГц.

Проверка срабатывания «на штырь» при помехе в шлейфе дала следующие результаты: при помехе 10 В 6 кГц в шлейф все извещатели успешно выдают сигнал «Пожар», но извещатели №№ 7, 3, 12 после удаления штыря самопроизвольно выходят из режима «Пожар».

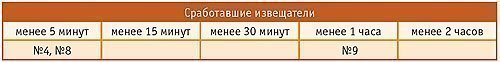

Извещатели помещаются внутрь плафона с включенными лампами. В испытании принимали участие извещатели №№ 1-14. Результаты приведены в таблице 3.

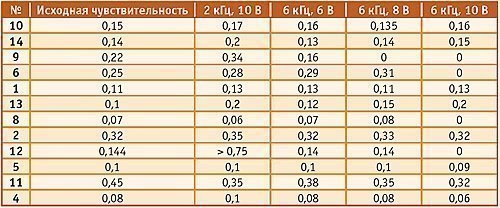

Извещатели помещаются внутрь дымового шкафа с параметрами, примерно соответствующими методике НПБ 65-97. Помеха в виде прямоугольных импульсов различной частоты подается либо емкостная (на плоский лист металла, расположенный непосредственно рядом с извещателем параллельно оси потока воздуха), либо кондуктивная, в шлейф, аналогично испытанию 2. Если указано значение 0, это означает, что извещатель выдал сигнал «Пожар» еще до подачи дыма. Результаты в таблице 4.

Однозначных выводов сделать нельзя.

Помехоустойчивость извещателей определяется рядом причин. Как показали наши исследования, ни наличие экрана на фотодиоде, ни наличие металлических элементов в конструкции извещателя, ни уменьшение или увеличение габаритов – само по себе ничто не гарантирует успеха. Повышение помехоустойчивости – комплексная задача, решаемая и тонкой настройкой режимов работы всех электронных компонентов, и тщательной, на грани искусства, разводкой печатных проводников, причем не только в очевидном месте (там, где обрабатывается слабый сигнал), но и в цепях связи со шлейфом, в цепях питания – фактически, везде в схеме извещателя.

В целом, наши испытания не претендуют на полноту и, к нашему стыду, не демонстрируют абсолютное превосходство наших разработок в мировом масштабе, но вполне согласуются с собой и, главное, позволили нам значительно глубже понять, как можно еще улучшить нашу продукцию.

Мы считаем, что практику тестирования случайно купленных в рознице образцов серийно производимых ДИПов необходимо продолжать и делать это регулярно. Надеемся, что в ближайшее время рынок определится с цивилизованной формой проведения и обнародования испытаний и их результатов с целью реальной борьбы за качество применяемой техники для предотвращения пожаров.

Источник: "Алгоритм Безопасности" № 5, 2008 год