М. Капранов

зам. директора ООО «Лига»

kmr@liga-ltd.ru

Наша страна активно развивает нефте- и газодобывающую промышленность, растут объемы инвестиций в обработку нефти, производство легких углеводородов. «Газпром», «Транснефть», «Лукойл» и другие компании бурят скважины, кладут трассы транспортировки, строят порты, хранилища. В связи с этим активно ведутся работы по оснащению нефтегазовых объектов системами противопожарной безопасности. Имея опыт таких работ, хочу поделиться им с широкой аудиторией.

Предлагаю рассмотреть вопросы проектирования автоматических установок пожарной сигнализации (АУПС) как начального этапа строительства противопожарного комплекса. Ведь именно на основании проекта выполняется обширный комплекс работ и строится сложная система.

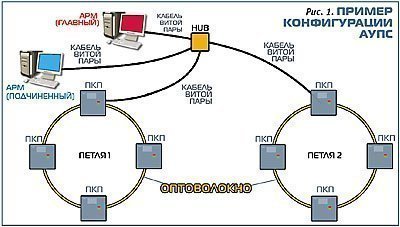

Возьмем в качестве примера для рассмотрения нефтепорт, поскольку это наиболее многофункциональный объект, состоящий из нефтехранилища, причалов с системами закачки нефти, узлов перекачки, технологических и очистных сооружений, а также административных зданий. На объекте предусматриваются системы наружного пенного и внутреннего модульного газового и порошкового пожаротушения с собственными устройствами управления и приемно-контрольными приборами (ПКП). Объект распределен по большой площади, что создает дополнительные сложности при объединении компонентов комплекса АУПС.

Рис. 1. Пример конфигурации АУПС

Требуется оснастить объект автоматической установкой пожарной сигнализации, обеспечивающей выполнение следующих действий:

На первый взгляд, все просто: устанавливаем АУПС, имеющую в своем составе дымовые и ручные извещатели для внутренней установки, тепловые извещатели для установки в нефтяные резервуары, а также наружные ручные извещатели и извещатели пламени для защиты открытых площадок. Выводим требуемые сигналы на контроллеры пожаротушения и СОУЭ. Применяем оборудование с требуемыми степенями защиты оболочки и взрывозащиты. Объединяем пожарные ПКП в рамках одного АРМ оператора, обеспечивая наглядность отображения и оперативность управления системой. Все очевидно, и кажется, что нет никаких хитростей.

Но, как всегда, проблемы кроются в деталях. Особенностями объектов рассматриваемого типа является в первую очередь то, что как ложная тревога, так и пропуск тревоги ведет к большим материальным и возможным человеческим потерям. Например, ложный пуск системы пенного пожаротушения на длительное время останавливает технологический цикл, требует возобновления запасов пенообразователя и влечет за собой восстановительные работы. Согласитесь, что не стоит подробно расписывать и то, к чему может привести пропуск фактического возгорания. Также немаловажной задачей является обеспечение в дальнейшем надежного и не самого дорогого технического обслуживания, стоимость которого напрямую зависит от технического уровня и качества смонтированной системы.

Тщательная проработка задачи приводит нас к следующим выводам. Следует выбирать оборудование АУПС, имеющее нижеперечисленные свойства:

Конечно, можно применять простые технические решения и закладывать традиционную безадресную АУПС. Но практика показывает, что в таком случае ЧП на серьезном объекте не избежать. Рано или поздно произойдет беда, которая перечеркнет всю мнимую экономию на стоимости оборудования или трудозатратах. Практика показывает, что использование безадресных технологий дает экономию средств в полтора, максимум, в два раза. На крупном объекте эта экономия позволяет высвободить от миллиона до нескольких миллионов рублей. Это весьма крупная сумма по сиюминутным меркам. Но процент от экономии неуклонно снижается со временем, если брать в расчет комплексную стоимость системы за период эксплуатации. Сколько можно реально сэкономить, применяя традиционное оборудование?

Конечно, можно применять простые технические решения и закладывать традиционную безадресную АУПС. Но практика показывает, что в таком случае ЧП на серьезном объекте не избежать. Рано или поздно произойдет беда, которая перечеркнет всю мнимую экономию на стоимости оборудования или трудозатратах. Практика показывает, что использование безадресных технологий дает экономию средств в полтора, максимум, в два раза. На крупном объекте эта экономия позволяет высвободить от миллиона до нескольких миллионов рублей. Это весьма крупная сумма по сиюминутным меркам. Но процент от экономии неуклонно снижается со временем, если брать в расчет комплексную стоимость системы за период эксплуатации. Сколько можно реально сэкономить, применяя традиционное оборудование?

Неоднократно говорилось на форумах, семинарах и в специальной литературе, что адресная система с самопроверкой и дистанционной диагностикой позволяет существенно сократить стоимость работ по техническому обслуживанию.

Повторю уже высказанные мною в предыдущих публикациях соображения. Согласно п. 11.2 РД 25.964-90 «Система технического обслуживания и ремонта автоматических установок пожаротушения, дымоудаления, охранной, пожарной и охранно-пожарной сигнализации. Организация и порядок проведения работ», основными видами ТО являются:

Самым трудоемким и дорогостоящим видом работ является проверка работоспособности извещателей. Согласно п. 11.5 вышеуказанного РД, периодичность обслуживания устанавливается на основании требований эксплуатационной документации. Оборудование с технологиями глубокой самопроверки самостоятельно производит эти работы, следовательно, проверка обслуживающим персоналом работоспособности извещателей не требуется. На рассматриваемом нами объекте эта проверка весьма дорогостояща. Расчеты показывают, что при использовании высоких технологий расходы на ТО можно снизить до 50%, т.е. в нашем случае это около 200-300 тыс. руб. Итого, за год-два экономия на оборудовании, за которую зачастую так борется заказчик, сведется на «нет», а в дальнейшем система и вообще может окупить себя.

Вывод прост: если проектировщик грамотен, а заказчик подходит к решению задач противопожарной защиты с позиций рачительного хозяина, беря в расчет длительный период времени, то современная, надежная и в целом недорогая система АУПС становится реальностью. И наоборот, подход с точки зрения временщика, экономия на оборудовании и качестве монтажных работ, в конечном счете, приводит к удорожанию системы в комплексе, а также к более высокой вероятности материальных и людских потерь из-за пожара.

В заключение хочу предложить вам краткий обзор недостатков, часто встречающихся в проектах АУПС для объектов нефтегазового комплекса и, что греха таить, для других объектов тоже.

1. Недоработки, связанные с условиями эксплуатации:

1.1. Не выдерживается требуемый температурный диапазон и степень защиты оболочки оборудования, устанавливаемого на открытых площадках. Следует признать, что минимальная допустимая температура эксплуатации (-20° С) недостаточна для России. Должно быть -40° С или -50° С .

1.2. Встречается несоответствие характеристик извещателей требуемым параметрам обнаружения. Так, извещатели пламени, предназначенные для обнаружения горения, скажем, целлюлозосодержащих материалов, применяются для обнаружения возгорания углеводородов, которые имеют совсем иной спектр пламени. Как следствие, вероятность пропуска возгорания резко увеличивается.

1.3. Применяется оборудование с несоответствующей данному объекту маркировкой взрывозащиты. Следует выбирать оборудование в строгом соответствии с условиями эксплуатации, по ГОСТу 12.2.020-76 «Электрооборудование взрывозащищенное. Термины и определения. Классификация. Маркировка». Раздел 3 указанного документа определяет требования к маркировке взрывозащищенных изделий.

2. Недоработки строительной части проектов:

2.1. Ни в одном из проектов, по которым работали наши монтажники, нет задания строителям на монтаж технологических площадок для обслуживания извещателей. В результате высоко расположенные настенные линейные извещатели могут быть смонтированы в ангаре на высоте 12 м, но доступа снизу к ним практически не будет. В процессе будущей эксплуатации каждый раз придется монтировать леса или подгонять башню только для того, чтобы протереть пыль и проверить затяжку контактов. Нет нужды говорить, что это негативно скажется на качестве технического обслуживания.

2.2. Редко выдаются задания строителям на монтаж конструкций для крепления извещателей. Например, могут указываться места расположения наружных ручных извещателей на площадках нефтехранилищ, а столбики для их крепления даже не упоминаются. Приходится монтажникам АУПС заниматься несвойственными им строительными работами.

3. Частые недостатки по технологической части:

3.1. Проектировщик применяет кабель, подходящий по всем параметрам, кроме толщины. Например, сальник ввода наружного ручного извещателя имеет максимальный диаметр отверстия 10 мм, а примененный кабель имеет диаметр 15 мм. Приходится монтажникам идти на все мыслимые и немыслимые ухищрения, чтобы ввести этот кабель в извещатель. Следует особо отметить, что такие ухищрения во взрывоопасной зоне не приводят ни к чему хорошему. Поэтому проектировщику необходимо обращать внимание на соответствие сопрягаемых элементов системы и кабелей, не только исходя из электрических параметров и условий эксплуатации, но также из физических характеристик материалов и оборудования.

3.2. Редко прорабатываются современные решения по технологии монтажа. Я ни разу не встречал в проектах удобные термоусадочные трубки для изоляции стыков кабеля. Это решение не описано в проекте, следовательно, удобные, но далеко не бесплатные материалы отсутствуют в смете. А монтажники вынуждены применять их по требованию заказчика. Естественно, это происходит за счет монтажной организации, невиноватой в таком недостатке проекта.

Остановлюсь на этой технологии монтажа подробнее. Термоусаживаемые трубки из «поперечносшитых» полимеров предназначены для:

При выборе размера термоусаживаемой трубки необходимо руководствоваться следующими правилами: внутренний диаметр трубки до усадки должен быть больше, чем основание, на которое будет производиться усадка, на 10-20%, а номинальный диаметр трубки после усадки должен быть меньше фактического диаметра основания на 10-20%. При этих условиях будет обеспечено плотное прилегание трубки к изделию. Поверхность, на которую усаживается трубка, должна быть предварительно подготовлена: очищена от пыли и загрязнений и обезжирена. При наличии острых кромок, выступов и заусенцев на металлической поверхности последние должны быть предварительно сглажены и зашлифованы. Для усадки термоусаживаемых изделий предпочтительно использовать высокотемпературный фен или пропановую газовую горелку. Пламя газовой горелки следует отрегулировать таким образом, чтобы оно было мягким, с языком желтого цвета. Для обеспечения равномерной усадки и предотвращения локального пережога трубки пламя горелки должно находиться в постоянном равномерном движении. Оптимальная температура усадки изделий 90-120° С. Во избежание образования морщин и воздушных пузырей термоусадку следует производить либо от центра трубки к ее концам, либо последовательно от одного конца к другому. Прежде чем продолжить усадку вдоль изделия трубка должна быть усажена радиально (по окружности). Описанную выше технологию работы с термоусаживаемыми трубками целесообразно включать в проект.

Очевидно, что для качественного монтажа кабельных соединений на открытом воздухе термоусадочные трубки незаменимы. Они создают герметичное прочное соединение, исключая нарушение контакта даже после многих лет эксплуатации кабеля.

4. Большинство проектов грешат схематичностью. Они не содержат полной информации, необходимой монтажнику. Но ведь и схемы подключения, и так называемые карты программирования очень нужны при реализации проектных решений «в железе». В проектах приводится лишь структурная схема, а вместо электрических схем пишется что-нибудь вроде: «Подключение приборов выполнить в соответствии с инструкцией по эксплуатации ИЭ 1234.5678-90». И все! Каково «висящему» под потолком монтажнику читать это? Приходится ему лишний раз спускаться-подниматься, рыться в документах, разбираться в обширной инструкции, поминать недобрым словом проектировщика. Редко проект ограничивается ссылками на одну схему, чаще нужно соединить между собой несколько приборов. А вариантов сопряжения каждого из них может быть несколько… Как следствие, теряется время, портятся нервы, страдает трудовая дисциплина, растет травматизм.

Хочется надеяться, что мой краткий обзор особенностей и встречающихся недостатков проектирования нефтегазовых объектов потеряет актуальность в кратчайшие сроки после выхода этого материала, а отечественные проектировщики будут по праву гордиться высоким техническим и исполнительским уровнем выпускаемой проектной документации.

Источник: "Алгоритм Безопасности" № 1, 2008 год